Pour les OEM (constructeurs et équipementiers automobiles), la conception de l’électrification des véhicules demande de gérer plusieurs domaines de la physique.

Elle implique la collaboration de différents experts à différentes étapes du cycle de conception, tant à l’intérieur qu’à l’extérieur du véhicule électrique (EV).

L’innovation requiert des experts pour surmonter la complexité et gérer les risques.

L’ingénierie système basée sur des modèles joue aujourd’hui un rôle essentiel pour gérer la complexité des processus d’ingénierie, tout en gardant le contrôle des temps et des coûts. Parmi la diversité d’applications disponibles, les outils de modélisation et de simulation de systèmes multi-domaines permettent de simplifier ces processus extrêmement complexes ; et ce, grâce à la possibilité d’introduire des changements complexes dans la conception avant de créer des prototypes physiques.

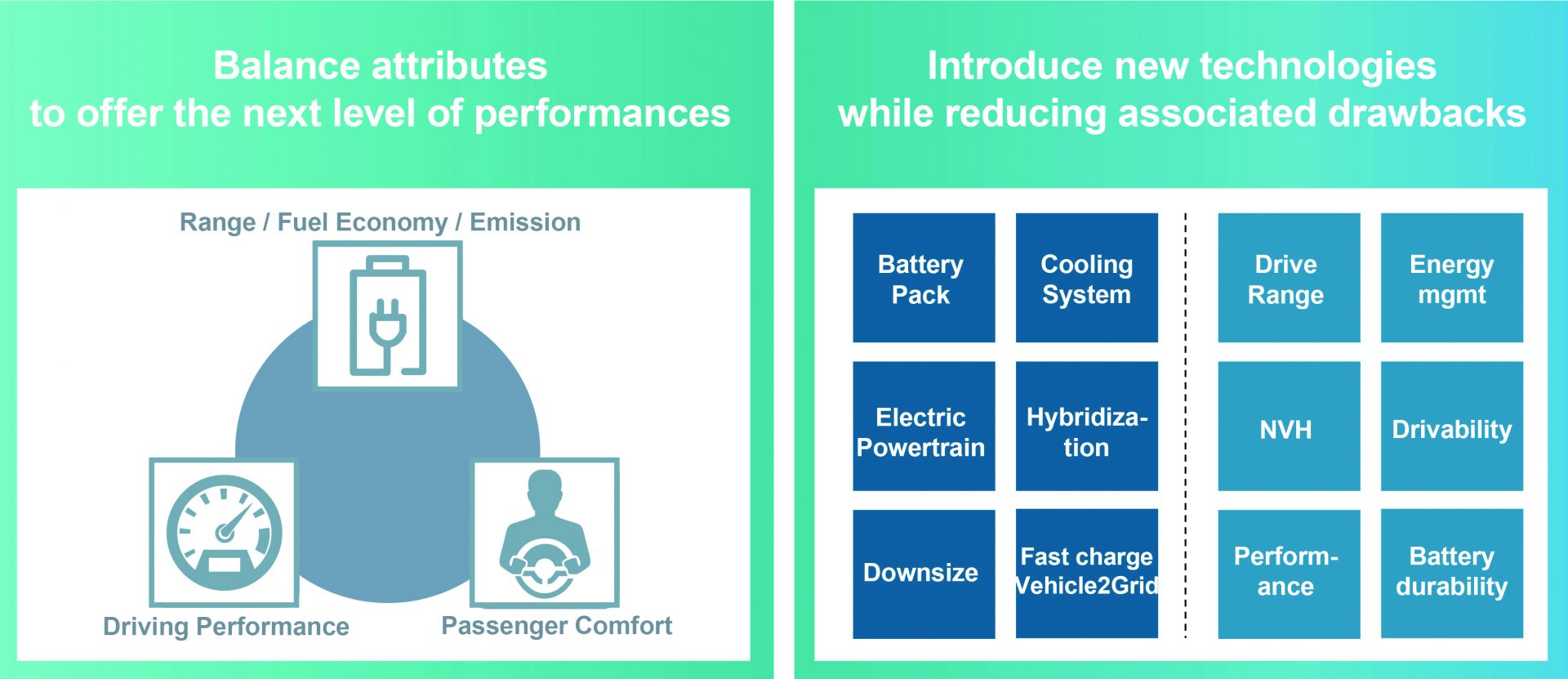

Plus les décisions sont prises tôt dans le cycle de conception, plus il s’avère facile et rentable de mettre en œuvre les changements requis. La simulation système peut assurer la continuité système, la traçabilité multi-domaines et la sécurité fonctionnelle dans tous les domaines grâce à la validation et la vérification virtuelles. Elle facilite l’analyse et la réalisation de compromis entre différents attributs et permet une intégration plus efficace (Figure 1).

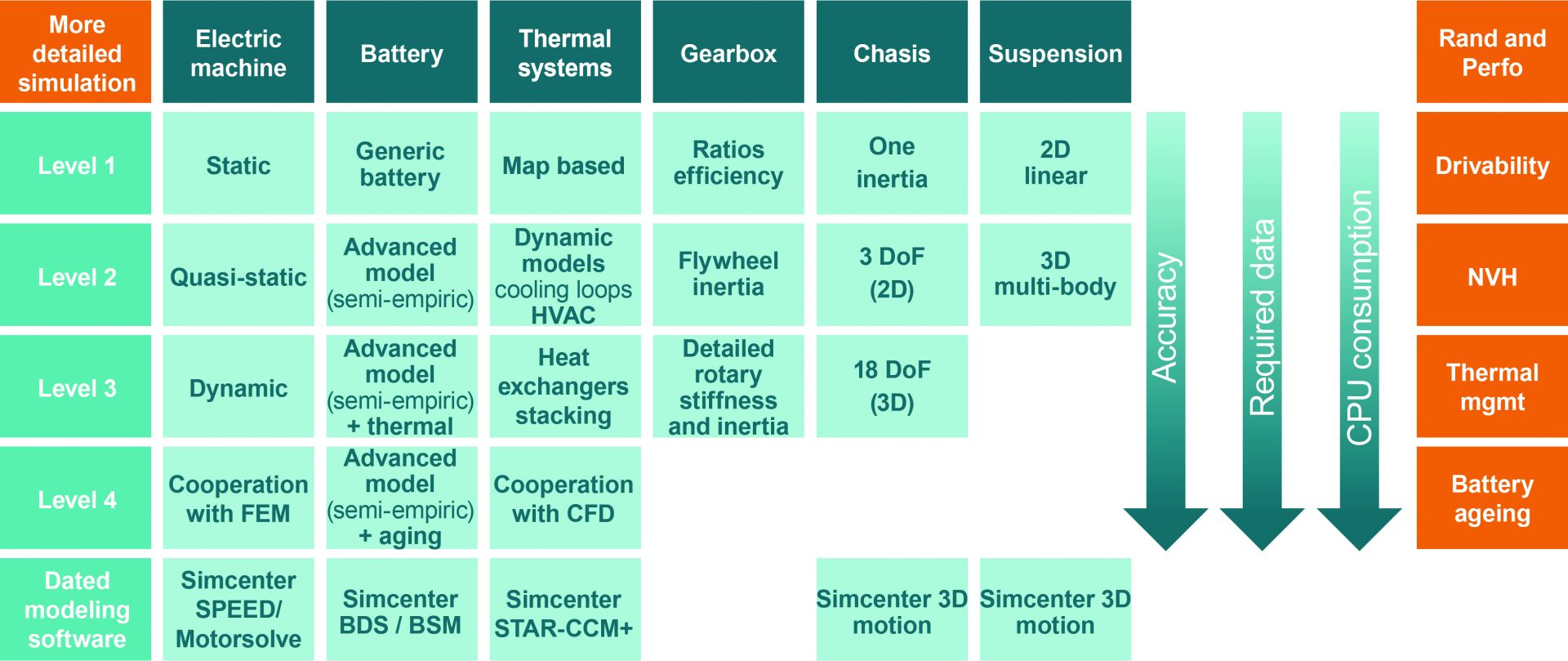

Fig. 1 : le niveau de simulation pour tester différents systèmes interactifs dépend des données disponibles, de la précision de l’analyse et de la puissance de calcul.

Qu’est-ce que la simulation de systèmes multi-domaines ?

Des simulations multi-domaines riches et précises en informations, incluant le système de la batterie, l’électronique, les logiciels, les capteurs et d’autres technologies clés, aident les ingénieurs à adresser les problèmes en amont du processus de développement. Ainsi ils peuvent les résoudre dans l’espace virtuel avant de produire des prototypes coûteux. La simulation permet une optimisation plus rapide, plus efficace et précise des processus et des dispositifs que les tests physiques sur prototypes

Le Groupe Renault-Nissan Alliance, leader sur le marché des véhicules électriques, incarne cette réussite avec son département de Test et Ingénierie Numérique. Ses ingénieurs ont pu atteindre rapidement les objectifs de consommation d’énergie et réaliser des tests dans des environnements de simulation de systèmes multi-domaines. Pour répondre aux besoins des consommateurs, sensibles aux coûts, Renault-Nissan utilise la simulation pour s’assurer qu’il peut bâtir son architecture autour des besoins du véhicule et optimiser celle-ci en fonction d’objectifs tels que la taille, le poids, le coût et même la technologie, tous ces éléments ayant un impact sur les coûts et la consommation énergétique du véhicule.

Une simulation multi-domaines précise tient compte d’un large éventail de conditions de fonctionnement et d’effets physiques possibles. La simulation de systèmes permet aux concepteurs de passer de la simulation de phénomènes mécaniques, thermiques, hydrauliques, électriques et thermodynamiques, ou de toute autre dimension physique d’un système, à une simulation dans un environnement virtuel unique, permettant de comprendre, concevoir et optimiser les processus et les dispositifs pour des conditions de fonctionnement réalistes.

De nouvelles capacités de simulation sophistiquées fournissent l’approche multi-niveaux appropriée pour dimensionner et concevoir tous les composants critiques impliqués dans des architectures EV, comme le moteur, la transmission ou la batterie. Cette technique évalue également la complexité complète du système pendant qu’elle traite la gestion thermique et énergétique avant la construction du prototype physique.

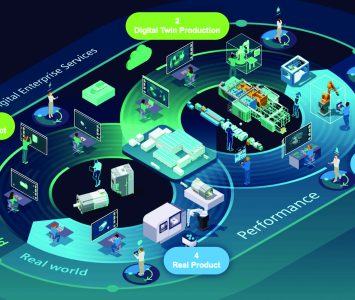

La gestion énergétique des véhicules est au cœur de l’innovation en ingénierie, car elle favorise la compréhension de la performance dans le contexte d’un nombre toujours plus croissant d’interactions entre systèmes. Elle fournit une approche de jumeau numérique pour résoudre les défis d’ingénierie inhérents à la complexité de l’équilibrage des propriétés de performance.

Simulation du système EV complet

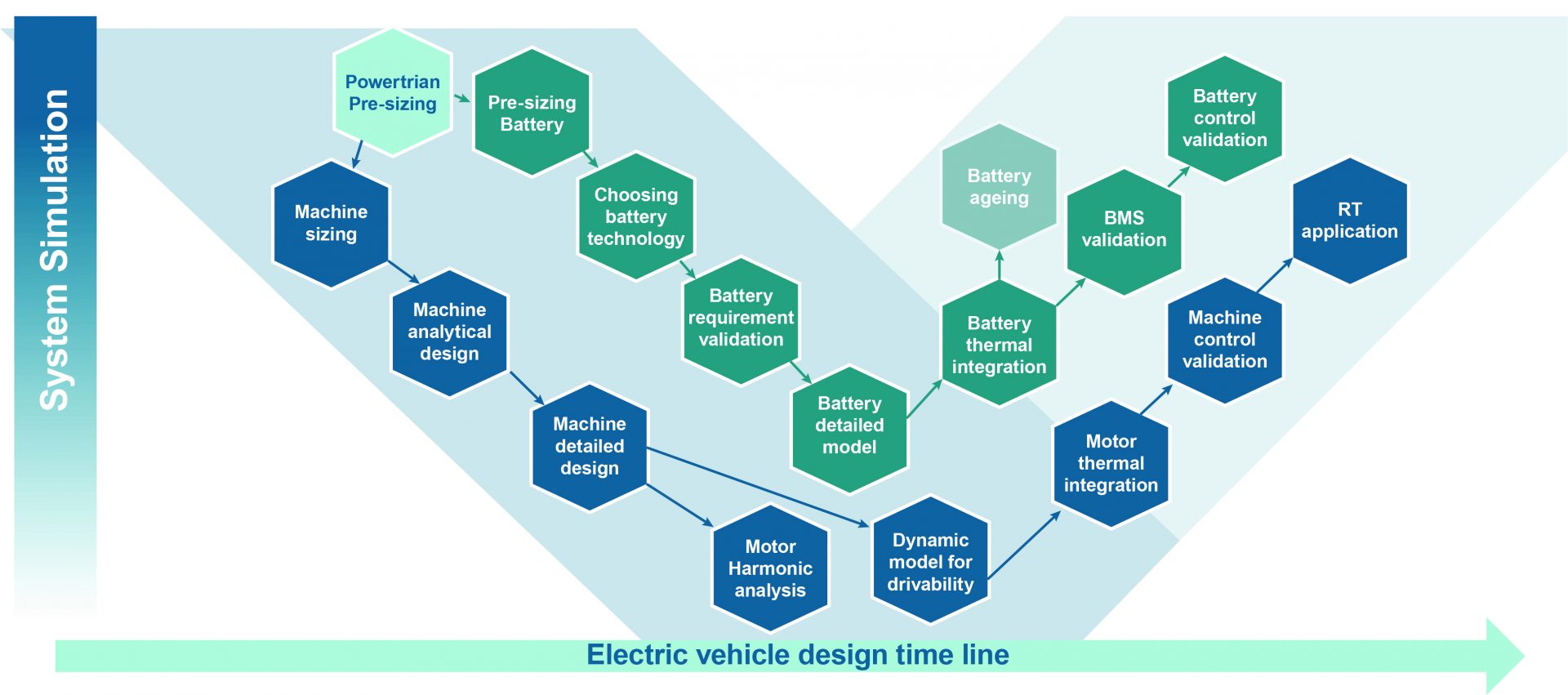

Pour réussir la conception de l’ensemble du véhicule électrique, les ingénieurs automobiles doivent traiter simultanément plusieurs exigences interdépendantes. La conception d’un groupe motopropulseur pour EV capable d’offrir une autonomie maximale avec des performances optimales est un défi technique difficile à relever étant donné la complexité des systèmes concernés (Figure 2). Les systèmes électriques et la conception des batteries évoluent rapidement avec le développement de nouveaux matériaux et la mise en œuvre de systèmes avancés de gestion des batteries afin de surveiller leur niveau de charge et leur état de santé. Pour obtenir des architectures EV qui répondent aux niveaux attendus en termes d’exigences d’autonomie, de maniabilité, de confort et de sécurité, il est essentiel de comprendre comment les sous-systèmes interagissent.

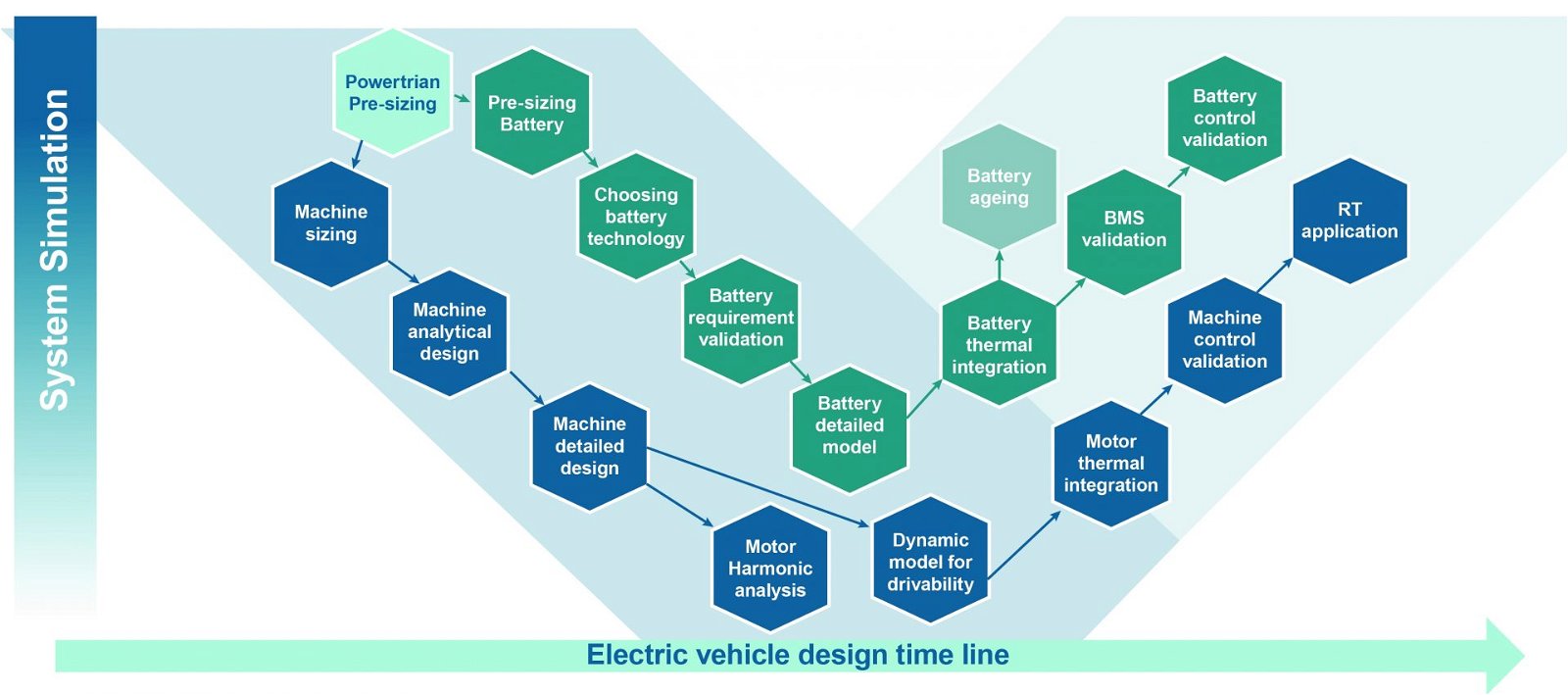

Fig. 2 : la simulation de systèmes commence dès le début du processus de conception, avec le dimensionnement, en déterminant des limitations avant de passer à la phase d’ingénierie des systèmes.

L’intégration de la batterie, des moteurs, des convertisseurs et des générateurs électriques avec tous les autres sous-systèmes du véhicule dès les premiers stades du cycle de conception permet de rassembler les données qui seront utilisées pour déterminer la distribution globale d’énergie et la performance NVH (vibro-acoustique) dans le but d’équilibrer les attributs. Il est essentiel d’étudier virtuellement les performances de toutes les configurations de l’EV afin de garder le contrôle sur le planning de mise sur le marché et sur les coûts de développement (Figure 3).

Comment les ingénieurs peuvent-ils trouver un compromis parfait entre les propriétés de performance pour répondre au mieux aux exigences du marché et de la réglementation ? Tous les OEM devraient se poser les questions suivantes :

- Comment augmenter l’autonomie sans ajouter trop de poids ?

- Quel est l’impact de l’architecture sur le confort et la sécurité ?

- Quelles décisions d’ingénierie pertinentes produiront des véhicules écoénergétiques, sans sacrifier les caractéristiques des marques, comme le plaisir de conduire, la sécurité ou la puissance ?

L’analyse multi-domaines et multi-niveaux permet aux ingénieurs de prédire les performances et de comparer différentes variantes de conception, sans passer par le processus long et coûteux de création et de test de différents modèles physiques.

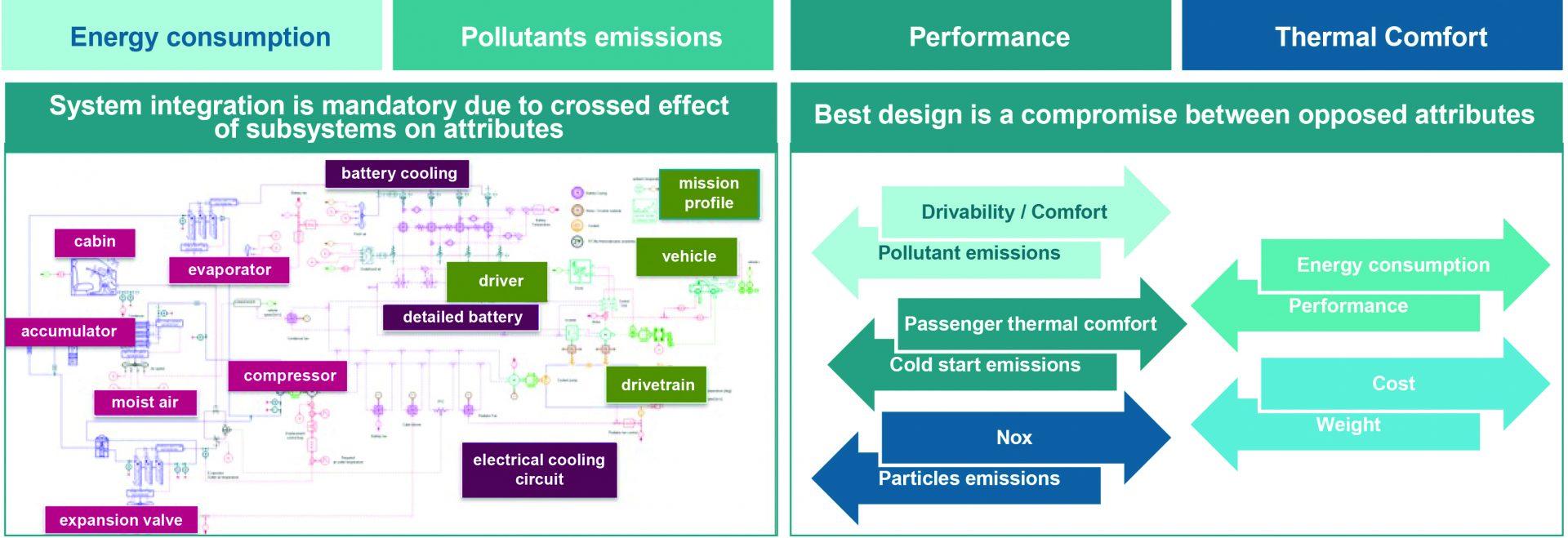

Fig. 3 : l’intégration des systèmes est une obligation. Mais l’équilibrage des propriétés pose toute une série de défis lors du processus de conception.

Optimiser le système critique de la batterie

Évidemment, le système le plus critique d’un EV est la batterie, qui demande une gestion énergétique différente de celle d’un moteur à combustion interne pur. La puissance d’une batterie peut être chargée rapidement, mais les demandes d’énergie et le taux de variation de la puissance de sortie sont plus élevés, car il n’y a pas d’autre source d’énergie que la batterie.

Il est difficile d’optimiser les performances de la batterie pour obtenir une puissance constante sans surchauffe ou dégradation fonctionnelle. La simulation multiphysique, qui tient compte à la fois de l’électrochimie et des propriétés de transfert de chaleur dans un seul modèle, aide l’ingénieur à trouver des moyens de maximiser l’autonomie de conduite et la durée de vie des batteries.

Le système de la batterie de l’EV doit fournir cette puissance de façon répétée, sans surchauffe ni détérioration. Lorsque la batterie est la seule source d’énergie, les appels d’énergie et le taux de variation de la puissance de sortie sont très exigeants. La modélisation multiphysique des batteries permet de répondre à ce défi en tenant compte à la fois des propriétés électrochimiques et des propriétés de transfert thermique, pour identifier les domaines où des améliorations sont nécessaires et la meilleure façon de réaliser des gains.

Par exemple, le démarrage de la voiture et les accélérations sont sources de pics très importants. Une fois que la voiture a atteint sa vitesse de croisière, il est possible de récupérer une partie de l’énergie de la batterie pour que le courant devienne négatif. Des pics négatifs se produisent également lors de la récupération de l’énergie lorsque la voiture freine et s’arrête. Des changements rapides du courant tiré d’une batterie peuvent provoquer à la fois des variations de la tension d’attaque et de l’échauffement. Bien qu’une batterie puisse fonctionner à une puissance de sortie (ou d’entrée) élevée pendant une courte période, il est probable qu’elle s’échauffera plus rapidement à des charges de courant plus élevées. Le système de gestion de la batterie doit assurer la récupération sans nuire à la puissance ou aux performances du véhicule.

La température extérieure est un autre facteur important qui influe sur les performances de la batterie des EV. Des températures très élevées ou très basses ont un impact sur l’autonomie. Les systèmes modernes de batterie pour EV sont équipés de systèmes de gestion thermique avancés qui peuvent refroidir la batterie lorsqu’elle fonctionne à des charges élevées et la chauffer lorsqu’elle est branchée pendant les froides nuits d’hiver. Ici aussi, la simulation multiphysique peut être extrêmement efficace pour déterminer la meilleure approche permettant d’optimiser l’autonomie de conduite.

Simulation multiphysique du système de la batterie

Même si les technologies récentes ont augmenté leur puissance et leur durée de vie, les batteries restent un facteur limitant. En outre, leurs performances ont besoin d’être améliorées. L’électrochimie, la capacité électrique, la gestion thermique, le contrôle de charge et l’efficience sont autant de facteurs qui influent sur les performances du véhicule. Les batteries, de la chimie des micro-structures jusqu’à la conception des cellules, du bloc et des systèmes, doivent être considérées comme un tout.

La simulation multiphysique du système de la batterie peut :

- Analyser les électrodes et les changements morphologiques au niveau de la micro-structure pour comprendre la manière dont leur performance est affectée.

- Analyser les performances des cellules dans des conditions réalistes, tout en intégrant les paramètres géométriques.

- Tester le comportement de différentes configurations d’assemblage de cellules au niveau du bloc.

- Dimensionner correctement le système de gestion thermique de la batterie afin de garantir les performances dans des conditions optimisées lors de l’intégration au groupe motopropulseur et au véhicule.

La simulation multi-niveaux et multi-domaines peut accélérer la conception et l’ingénierie des batteries en explorant virtuellement les variantes de conception et en évaluant la performance à différents niveaux. La combinaison des simulations de systèmes, 3D et CFD (mécanique des fluides numérique) permet aux ingénieurs de modéliser facilement différentes conceptions de chimie des cellules et de blocs de batterie. Elle permet aussi d’évaluer leur performance globale dans le contexte du véhicule, de considérer facilement les aspects de charge et de gestion thermique des batteries et de réviser les meilleures stratégies de contrôle possibles pour une performance optimale.

La simulation permet de tester virtuellement la géométrie d’électrodes produite par SEM (modèle d’équations structurelles), de mener des études de conception sur de nouveaux concepts et, au niveau de la cellule, de réaliser la conception de cellules virtuelles. De plus, la simulation permet de réaliser des tests avec une représentation géométrique détaillée, couplée à un modèle de performance, afin de construire un jumeau numérique de cellule. Les ingénieurs utilisent la simulation pour exécuter des analyses d’écoulement, thermiques et électrochimiques de systèmes électriques complexes. Puis, ils étudient les effets spatiaux détaillés au niveau de la cellule, du module et du bloc. Les aspects de gestion thermique sont également étudiés pour optimiser la conception des systèmes de refroidissement.

Avantages à long terme

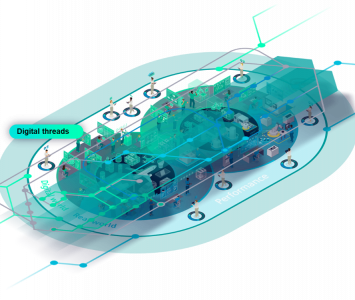

Fig. 4 : les performances et le confort contribueront à stimuler l’intérêt des consommateurs pour les véhicules électriques, dans la mesure où les ingénieurs pourront utiliser de nouvelles technologies pour minimiser les inconvénients.

En prédisant avec précision la fonctionnalité du produit dans des conditions de stress ou autres, la simulation multiphysique permet aux ingénieurs de modéliser les performances des EV avant de s’engager dans la fabrication. Elle procure aux fabricants et constructeurs des avantages sur le long terme, en minimisant les défaillances de post-production et en réduisant les coûts des réparations sous garantie.

Enfin, la simulation n’a pas à s’arrêter une fois le véhicule sur la route. Les mêmes modèles peuvent ajouter des tests en conditions réelles, grâce au retour d’informations que le constructeur rassemble pendant toute la durée de vie du véhicule électrique. Lorsque les véhicules sont sur la route, les équipes de développement peuvent recevoir de manière continue une multitude de données sur le comportement et l’utilisation du conducteur. Au fur et à mesure que les données arrivent, les ingénieurs peuvent utiliser ces informations pour faire évoluer le modèle et l’architecture actuels de simulation du véhicule vers un véhicule électrique plus efficient et axé sur le client (Figure 4).

Lionel Broglia, Business developer simulation electrification, Siemens Digital Industries Software

Pour plus d’informations, visitez le site Siemens

Article proposé par Mentor, a Siemens Business