La transformation numérique consiste à intégrer les technologies numériques et à réorganiser les processus d’entreprise afin d’améliorer les opérations et l’expérience des clients et de stimuler l’innovation. Les continuités numériques sont un élément-clé de cette transformation, car elles permettent une circulation transparente des données et des informations à travers les différentes étapes d’un processus ou composantes d’un système ou d’une organisation. Elles sont donc essentielles pour gérer la complexité et rester compétitif dans une industrie électronique en constante évolution.

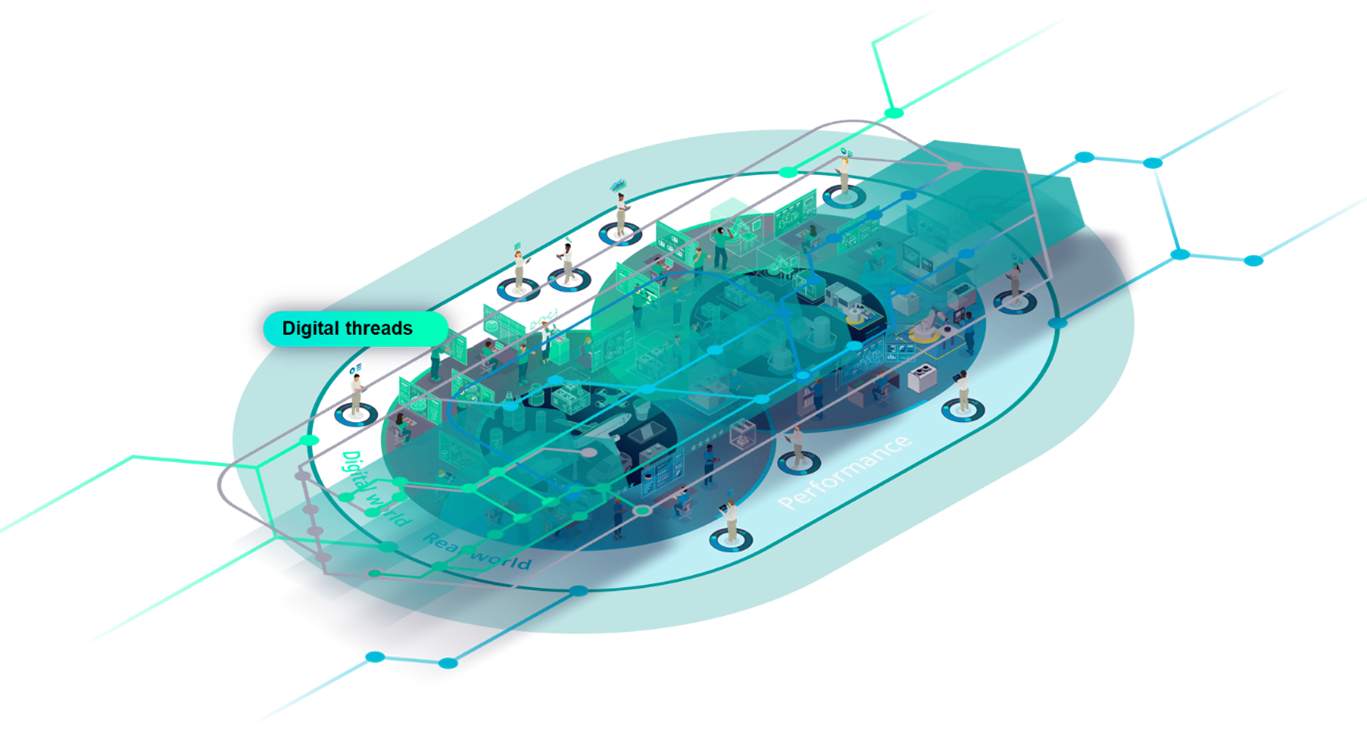

Les continuités numériques collectent, intègrent et gèrent les données à tous les stades du cycle de vie d’un produit. Elles permettent d’avoir une vue d’ensemble du produit, favorisant ainsi la collaboration, une prise de décision éclairée et l’optimisation des conceptions. L’objectif est d’exploiter les données de manière plus poussée et interactive, ce que permet de faire un jumeau numérique. La continuité numérique crée une voie structurée permettant la circulation des données tout au long du cycle de vie, et le jumeau numérique utilise ces données pour refléter de manière dynamique l’état, le comportement et les performances d’un produit dans le monde réel.

Pour bien décrire la nature des continuités numériques, on peut faire l’analogie avec un plan de métro. Dans ce cas, les stations représentent les points de données ; les lignes, les voies qui les relient ; et le jumeau numérique est la simulation interactive en temps réel de l’ensemble du réseau – trains, stations, etc. –, qui permet aux parties prenantes d’anticiper les problèmes, d’étudier des scénarios et d’obtenir des informations que le plan seul ne peut pas fournir. Cette intégration transparente de la continuité numérique et du jumeau numérique garantit une approche à 360 degrés de la conception, de l’exploitation et de la maintenance des produits à l’ère numérique.

Figure 1. Les continuités numériques relient les silos entre eux pour créer entre les différents domaines des liaisons en boucle fermée basées sur les données.

Les conclusions de l’enquête intitulée « The ROI of Digital Transformation Benchmark Report » réalisée par Lifecycle Insights en 2022 font état de résultats extrêmement positifs. Cette enquête a porté sur 330 entreprises ayant engagé leur processus de transformation numérique. 10 % d’entre elles ont constaté que leurs projets avaient non seulement atteint mais aussi dépassé leurs objectifs en termes de chiffre d’affaires, et 9 % ont déclaré avoir dépassé leurs objectifs en termes de marge bénéficiaire. En outre, 20 % de ces entreprises ont signalé une réduction substantielle du nombre de prototypes nécessaires, confirmant ainsi l’impact positif de la transformation numérique sur leurs processus de conception et de fabrication.

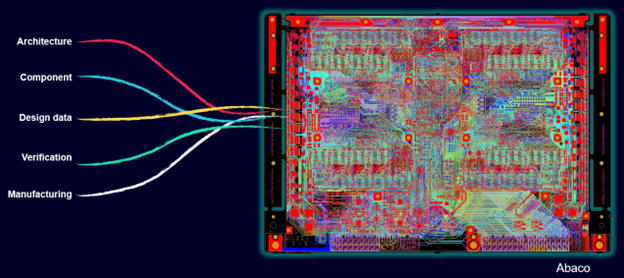

Lorsqu’il s’agit de gérer la complexité de la conception des systèmes électroniques, de l’idéation à la fabrication, il existe cinq continuités numériques essentielles :

- Continuité numérique d’architecture : cette continuité se concentre sur l’architecture initiale d’un système, comblant le fossé entre les exigences de haut niveau et la conception détaillée. Son activation facilite l’allocation efficace, la traçabilité et l’affinement itératif du budget de puissance électrique.

- Continuité numérique des composants : il est essentiel de remédier à la défaillance du paradigme d’échange de données sur les composants. La normalisation des modèles numériques de composants par le biais d’initiatives telles que la norme JEP30 du JEDEC est essentielle pour améliorer l’efficience et réduire les erreurs.

- Continuité numérique des données de conception : cette continuité constitue un cadre sophistiqué visant à synchroniser de manière transparente divers éléments de données de conception au sein d’un paysage numérique. Par exemple, la coordination des données de CAOE et de CAOM pour permettre une collaboration transparente et des simulations multidomaines. Cette continuité nécessite des formats d’échange de données optimisés, tels que la norme IDX, afin d’optimiser les processus de conception.

- Continuité numérique de vérification : la complexité rend nécessaire une vérification approfondie. L’établissement d’une continuité numérique permettant le traçage des exigences, des scénarios de test et des résultats de la vérification favorise l’efficience, améliore la traçabilité et facilite la vérification continue tout au long du cycle de développement.

- Continuité numérique de fabrication : l’interaction entre la conception et la fabrication est bidirectionnelle. Une solide continuité numérique de fabrication permet une amélioration continue en capturant des informations sur la fabrication et en permettant la prise de décisions de conception plus éclairées et durables.

Figure 2. Le tissu de continuités numériques pour la conception et la fabrication de systèmes électroniques.

Les continuités numériques transcendent les domaines

La conception de systèmes électroniques déborde du cadre d’un seul domaine ou d’une seule continuité. En effet, elle en implique souvent plusieurs. La nature transcendante des continuités numériques garantit que les parties prenantes de ces différents domaines peuvent accéder à des informations pertinentes et actualisées afin de prendre des décisions en toute connaissance de cause. Cette approche interconnectée permet de supprimer les silos, de réduire les manques d’efficience et de promouvoir une vision holistique de l’ensemble du cycle de vie du produit, de sa conception à sa fin de vie.

Il est donc crucial que les continuités numériques ne soient pas cantonnées dans un domaine particulier, mais qu’elles transcendent plusieurs domaines. En effet, la principale raison d’être de la continuité numérique est de fournir un flux continu de données et d’informations à travers les différents domaines, disciplines et étapes du cycle de vie du produit. Ce faisant, elle garantit la cohérence, l’accessibilité et la traçabilité des informations tout au long du cycle de vie du produit ou système.

La continuité numérique n’est pas une simple stratégie conceptuelle ; c’est une approche transformatrice qui redéfinit la manière dont l’électronique est conçue, fabriquée et utilisée. En fin de compte, c’est le fondement de l’avenir, le plan directeur d’une industrie électronique transformée par le numérique, où la précision, la collaboration et l’innovation convergent de manière synergique.

Les entreprises ont tout à gagner à adopter le modèle de la continuité numérique, car ses avantages sont énormes : économies significatives, gains d’efficience, amélioration de la qualité des produits, mise sur le marché plus rapide, etc. Cependant, les continuités numériques représentent bien plus qu’un avantage concurrentiel : elles sont un impératif pour les entreprises qui s’efforcent de gérer la complexité croissante de la conception et de la fabrication de systèmes électroniques.

Pour en savoir plus sur la façon dont votre équipe peut naviguer et prospérer dans le paysage complexe de la conception et de la fabrication de systèmes électroniques en adoptant une méthodologie basée sur les continuités numériques, lisez l’article de Siemens EDA intitulé Mastering complexity leveraging digital threads for electronics systems design and manufacturing.