Phil Kinner d'Electrolube traite de l'évolution des matériaux des vernis de protection, plus robustes et plus respectueux de l'environnement, formulés pour s'adapter de façon fiable aux rigueurs des déploiements de l'électronique moderne.

Une nouvelle génération de vernis de protection pour des environnements d'exploitation difficilesOn attend de plus en plus des produits électroniques modernes qu'ils survivent à des environnements d'utilisation hostiles et fonctionnent de façon fiable dans des conditions de haute température prolongée, en présence de chocs thermiques et de forte humidité, et ces produits peuvent être soumis à la condensation, à des agents corrosifs ou à d'autres types d'attaques chimiques. Malgré cela, les mesures de réduction de poids ont diminué la robustesse (et en conséquence les qualités de protection) des boîtiers alors que la législation environnementale continue à limiter l'utilisation des matériaux de protection à base de solvant beaucoup plus polyvalents.

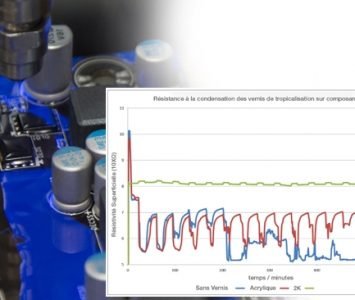

Pour répondre à ces difficultés, une nouvelle génération de vernis de protection bicomposants sans solvant à hautes performances a été développée pour assurer un niveau de protection compatible avec ce que propose une résine d’encapsulation, mais avec la facilité d'application d'un vernis conventionnel. La gamme de produits 2K d'Electrolube est un exemple parfait de cette tendance et sera traitée plus en détail plus loin dans cet article.

Un vernis de protection assure l'indispensable deuxième ligne de défense au-delà de celle assurée par le boîtier de protection ; donc pour assurer la longue durée de vie utile d'un produit déployé dans un environnement d'exploitation difficile, il est utile de prendre en compte les modes d'attaque les plus courants, ainsi que la façon de les contrer. Pour choisir un vernis de protection adapté aux environnements difficiles, il faut traiter les problèmes suivants : la possibilité de corrosion et de condensation ou immersion dans l'eau, l'espacement des composants et la formation de moustaches d'étain (« tin whiskers « ).

Corrosion

La corrosion est un processus électrochimique complexe contrôlé par la diffusion, qui se produit sur une surface de métal apparente. Malgré la diversité des mécanismes et des causes potentielles, trois éléments doivent être réunis pour qu'une corrosion survienne : la présence de matériaux présentant une différence électrochimique intrinsèque (par exemple or/argent et nickel/étain), ou la création d'une anode et d'une cathode par l'application d'une polarisation ; la présence d'espèces ioniques (sels, halogénures, hydroxydes, etc.) ; et la présence de couches monomoléculaires d'eau condensée pour dissoudre les espèces ioniques, pour produire une solution d'électrolyte. Pour éviter la corrosion, il faut éliminer au moins une de ces conditions préalables.

Condensation

Quand le niveau d'humidité est notable, certaines zones du produit peuvent descendre sous le point de rosée et l'eau peut se condenser sur les surfaces du circuit imprimé, réduisant notablement sa résistance d'isolement. Bien que l'eau pure ne soit pas un bon conducteur de l'électricité, toute impureté ionique présente sur la surface du circuit est solubilisée pour former un trajet conducteur. En plus de conduire à une corrosion décrite ci-dessus, ces conditions mettent à rude épreuve la résistance d'isolement du vernis.

Espacement des composants

Bien que l'air soit normalement un excellent isolant, il peut subir un claquage en présence d'un champ électrique supérieur à 3 kV/mm et devenir partiellement conducteur. La tension de claquage dans l'air dépend de la séparation des composants qui peuplent le circuit imprimé. Si la différence de potentiel entre les composants voisins est suffisamment élevée, un claquage électrique complet dans l'air se traduit par un arc électrique qui couvre tout l'intervalle entre les composants. Les vernis de protection assurent une résistance d'isolement supplémentaire et les concepteurs peuvent les utiliser pour obtenir des produits plus compacts en rapprochant les composants plus que ce qui aurait été possible sans vernis.

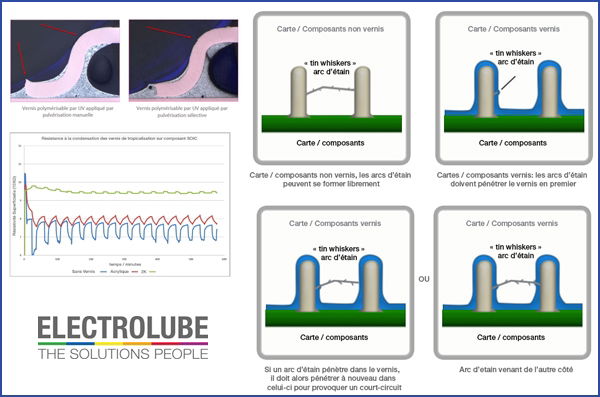

Formation de moustaches d'étain (« tin whiskers »)

Les vernis de protection peuvent aussi permettre d'éviter les problèmes posés par la formation de moustaches d'étain pouvant conduire à des courts-circuits localisés. Bien que les recherches actuelles aient démontré que c'est peu probable, une éruption de moustaches d'étain peut perforer et traverser le vernis. Pour produire un court-circuit, la moustache d'étain qui dépasse doit soit entrer en contact avec une autre moustache d'étain qui dépasse de polarité inverse, soit rentrer à travers le vernis à un emplacement de polarité opposée.

#Avec autant de variétés de vernis sur le marché, il est difficile de choisir le bon revêtement pour protéger son équipement électronique face à trois problèmes clés.

Lisez cet article sur electrolube.fr pour découvrir comment la nouvelle génération de vernis de protection peut aider à résoudre ces problèmes.