Il s'est écoulé un court laps de temps depuis mon dernier article sur l'importance de la « conception pour la fabrication » – essentiellement pour identifier ces « points délicats » qui pourraient exercer une influence néfaste sur la production, et pour les écarter avant même l’application des vernis de protection sur vos produits.

J'espère que vous les avez trouvés utiles et que cela a au moins permis d'amorcer la discussion sur l'importance de la prise de décision avisée et anticipée. Ici, nous allons nous intéresser à certains problèmes que vous allez sûrement rencontrer – et qu'il faut prendre en compte – lorsque vous appliquerez ces vernis. Voici mes cinq faits essentiels :

Fait 1 – Les vernis s'appliquent généralement sous forme liquide et sont soumis à des forces capillaires et à la gravité pendant leur séchage. Il est peu probable qu'ils donnent des bords parfaitement droits. Souvent, le plan de vernissage se présente sous forme d'une boîte rectangulaire, ce qui risque d’engendrer des problèmes lors de l’inspection. Il est préférable de préciser les zones à vernir et celles qui ne doivent pas l'être. Tout le reste est une zone « sans importance ».

Fait 2 – Le vieux dicton selon lequel « mieux vaut trop que pas assez » n'est pas nécessairement vrai pour les vernis de protection. Les vernis sont conçus pour être appliqués en respectant l'épaisseur spécifiée sur la fiche technique. Dépasser l'épaisseur recommandée n'augmentera sans doute pas la protection, mais peut induire plusieurs problèmes de production allant d'un temps de cycle considérablement majoré à un enfermement de solvant, en passant par des problèmes de retrait, de délaminage ou de fissuration. Si vous avez besoin d'une épaisseur de vernis proche de la valeur maximale, deux couches minces sont préférables à une seule couche épaisse. Si vous avez besoin d'une épaisseur supérieure à celle indiquée, utilisez un vernis conçu pour être appliqué en couche épaisse (par exemple les vernis bi-composants de la gamme 2K d'Electrolube), ou envisagez une résine.

Fait 3 – Les vernis ne sont pas des matériaux destinés au comblement sous les composants. Ils ne contiennent généralement pas de charge et ont des coefficients de dilatation thermique sur l'axe Z relativement importants. Il a été démontré qu'ils réduisaient la durée de vie des terminaisons BGA (ball grid array) et QFN (quad flat no-lead) dans des conditions de cycle thermique. Si vous avez besoin de comblement sous des composants, utilisez l’une des nombreuses formules prévues à cet effet, par exemple la résine de comblement ES501 d'Electrolube, garantie pour ne pas dégrader les performances en cycles thermiques.

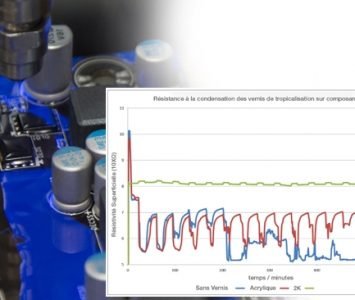

Fait 4 – De nombreux types de vernis sont disponibles (consultez le site d'Electrolube : www.electrolube.com et vous comprendrez !). Chacun d’entre eux a ses forces et ses faiblesses. Choisissez le bon vernis pour l'usage prévu et l'environnement opérationnel, plutôt que celui qui est utilisé par votre sous-traitant ou sélectionné dans une autre gamme de produits pour un environnement opérationnel final différent. Veillez à tester votre produit pour vous assurer qu'il est suffisamment durci pour l'application prévue.

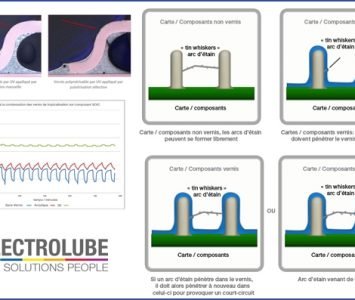

Fait 5 – Les vernis ne sont généralement pas résistants à l'eau. Ils sont perméables à l'humidité qui peut les traverser (bien que très lentement) et cette humidité peut finalement réagir avec les contaminations provenant de la production : résidus de flux, de soudure et d’adhésifs, ce qui pourrait finalement provoquer une corrosion sous le vernis. Un nettoyage est donc fortement recommandé avant l'application du vernis.

Je ne prétends pas qu’il soit facile de choisir le bon vernis pour votre produit, sans parler de la certitude d'atteindre l'objectif ultime de protéger vos composants électroniques par son application. Telle est notre mission, alors appelez-nous. Nous connaissons bien ces problèmes et pouvons vous aider à les résoudre dès le début de la phase de conception si importante.