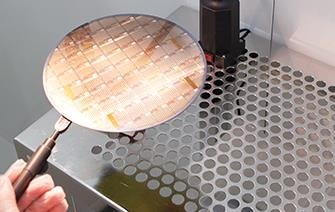

Cette coopération vise à développer et industrialiser des architectures de diodes et transistors de puissance avancées en nitrure de gallium sur silicium (GaN-on-Si). La technologie de fabrication développée dans le cadre du programme de l’institut de recherche technologique IRT Nanoelec sera transférée de la ligne R&D 200 mm du CEA vers une ligne pilote de fabrication 200 mm exploitée par ST à Tours et qui sera opérationnelle d’ici à 2020.

STMicroelectronics et le CEA viennent d’annoncer leur coopération en vue d’industrialiser des technologies « nitrure de gallium sur silicium » (GaN-on-Si) pour circuits de commutation de puissance. Cette technologie GaN-on-Si de puissance permettra à ST de répondre aux exigences d’applications à haut rendement et de forte puissance, telles que les chargeurs embarqués pour véhicules hybrides et électriques, les chargeurs sans fil et serveurs.

Cette collaboration se concentre sur le développement et la qualification d’architectures avancées de diodes et transistors de puissance en GaN sur silicium sur des plaquettes de 200 mm, dont le cabinet d’études IHS Markit estime que le marché devrait croître à un taux de croissance annuel composé (TCAC) de plus de 20% de 2019 à 2024.

Dans le cadre de l’Institut de recherche technologique IRT Nanoelec, ST et le CEA développent ensemble cette technologie sur la ligne de R&D 200 mm du CEA et tablent sur une validation des échantillons d’ingénierie en 2019. Parallèlement, ST mettra en place une ligne de fabrication entièrement qualifiée, incluant l’hétéro-hépitaxie nitrure de gallium sur silicium, en vue d’un premier déploiement de production industrielle sur le site de fabrication front-end dont dispose ST à Tours d’ici 2020.

De plus, en raison de l’intérêt que suscite la technologie GaN-on-Si pour les applications de puissance, le CEA et ST évaluent actuellement des techniques avancées permettant d’améliorer les possibilités de conditionnement pour l’assemblage de modules à haute densité de puissance.

« Compte tenu de l’exceptionnelle qualité de ces semiconducteurs à large bande, les contributions de ST dans les technologies de fabrication et le conditionnement de composants de puissance en nitrure de gallium sur silicium avec le concours du CEA-Leti nous permettront de disposer du portefeuille de produits et d’outils en GaN et SiC le plus complet de l’industrie, en plus de notre capacité reconnue à fabriquer en volume des produits fiables et de haute qualité », a déclaré Marco Monti, president du groupe produits automobiles et discrets chez STMicroelectronics.

En tant que matériaux semi-conducteurs à large bande (Wide BandGap — WBG), les composants réalisés en nitrure de gallium (GaN) permettent de fonctionner à des tensions, des fréquences et des températures nettement supérieures aux semi-conducteurs classiques comme le silicium. ST utilise deux autres technologies WBG : le carbure de silicium (SiC) et le nitrure de gallium RF (GaN).

Concernant le nitrure de gallium (GaN) et en plus de cette annonce avec le CEA, ST a récemment annoncé un autre développement concernant le GaN-on-Si pour les applications RF avec Macom. Macom utilisera les plaquettes en GaN/Si dans un large éventail d’applications RF, et ST dans ses propres produits, à l’exception du secteur des télécommunications. S’il est facile de les confondre, ces deux filières qui utilisent le nitrure de gallium (GaN) se distinguent sur le plan structurel et bénéficient d’avantages applicatifs différents. À titre d’exemple, la technologie GaN-on-Si de puissance peut être produite sur des plaquettes de 200 mm, tandis que le process GaN-on-Si RF est — pour l’instant — mieux adapté aux plaquettes de 150 mm. Toutefois, ces deux technologies GaN produisent de faibles pertes de commutation et à ce titre, conviennent parfaitement aux applications en fréquences élevées.

Pour leur part, les composants en carbure de silicium (SiC) fonctionnent sous des tensions plus élevées, avec une tension de blocage supérieure à 1700 V, une tenue en avalanche supérieure à 1800 V et une faible résistance à l’état passant (RON), ce qui en fait une technologie idéale sur le double plan de l’efficacité énergétique et des performances thermiques. Fort de ces caractéristiques, le SiC est une excellente solution pour les applications telles que les véhicules électriques, les onduleurs photovoltaïques et les équipements de soudage.