Les microvias ont permis d'augmenter la densité et la fonctionnalité des cartes de circuits imprimés (PCB) à interconnexion haute densité (HDI) dans beaucoup de secteurs, mais leur fiabilité peut encore poser problème dans l'espace. Un consortium dirigé par l'ESA vient cependant d'obtenir la première qualification de PCB HDI pour les missions spatiales, ce qui représente une avancée majeure en matière de contrôle qualité.

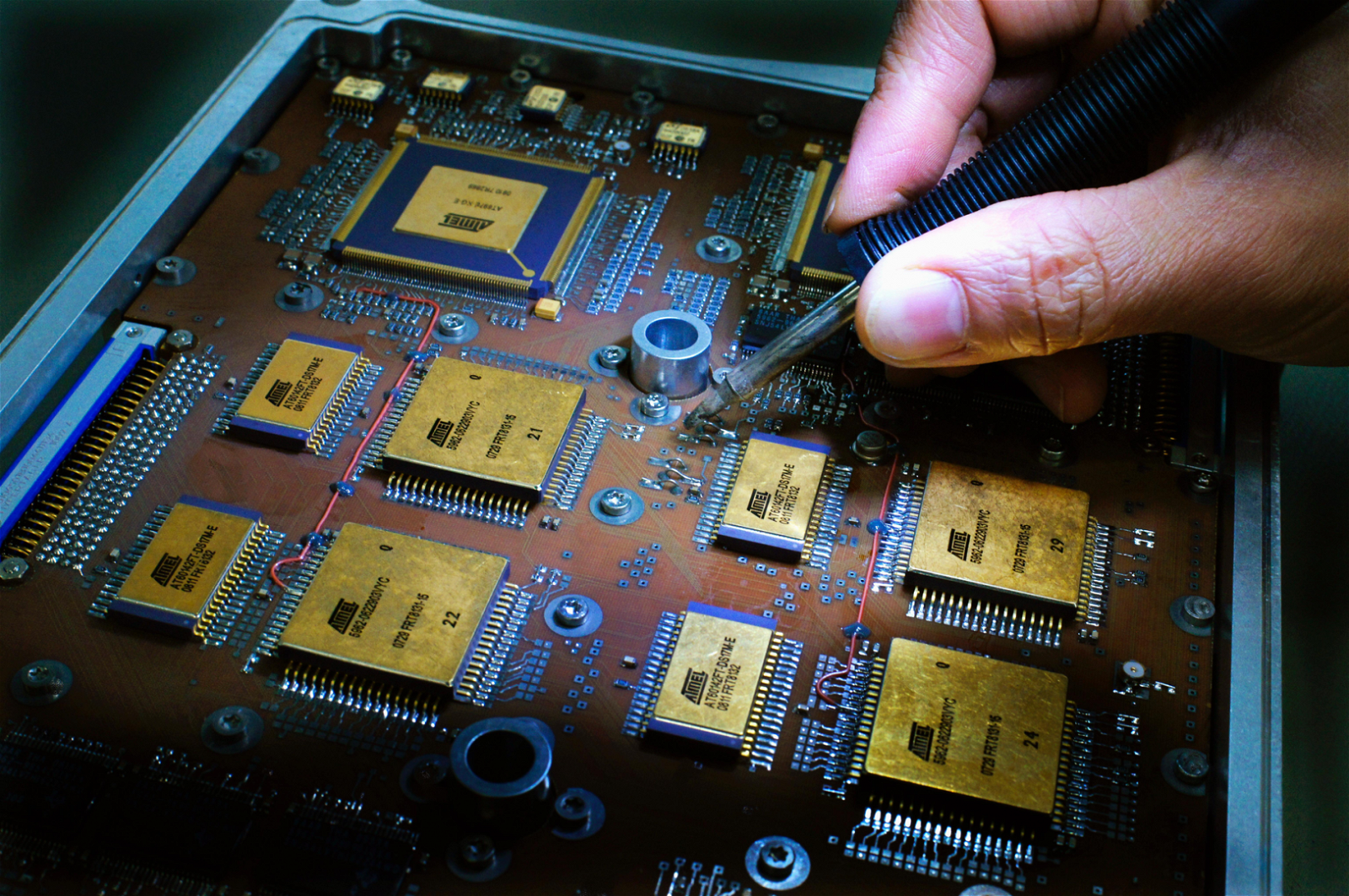

Selon Stan Heltzel, ingénieur des matériaux à l'ESA et responsable du projet, « les microprocesseurs et autres composants électriques, électroniques et électromécaniques (EEE) […] ne fonctionnent pas dans nos missions spatiales. Ils doivent être interconnectés et protégés contre les environnements externes difficiles en étant assemblés sur les PCB. Le nombre élevé d'entrées/sorties des puces modernes, leurs petits pas et leurs vitesses de signal élevées » requièrent des technologies de routage courtes, denses et complexes dans l'assemblage de circuits imprimés : les technologies HDI.

La demande d'interconnexions de densité de plus en plus haute explique pourquoi les concepteurs de PCB ont construit vers le haut, en plaçant plusieurs couches de cuivre dans le matériau isolant d'un PCB. Ces couches sont reliées entre elles à l'aide de microvias, percées, nettoyées puis plaquées de cuivre pour former une liaison électrique. Seulement, lors de tests, même lorsque les connexions à microvias semblent saines, des températures élevées peuvent provoquer le décollement du cuivre plaqué de la surface interne. Plus tard, une fois inspecté, le lien microvia se sera auto-réparé une fois que la température aura à nouveau baissé...

Le problème est d'importance pour l’industrie des PCB, et plus encore pour des fonctionnements prévus dans l’espace, qui requièrent une haute fiabilité. Auparavant, la qualification spécifique HDI PCB n'était pas disponible conformément aux lignes directrices génériques sur les PCB de la Coopération européenne pour la normalisation spatiale (ECSS), le règlement européen commun pour entreprendre des missions spatiales. Une qualification de projet au cas par cas est requise pour les conceptions individuelles et les lots : un obstacle important dans les projets spatiaux. Désormais, ACB, fabricant de PCB à Termonde (Belgique) a reçu la qualification de l'ESA pour les PCB HDI. C'est le fruit d'un récent contrat de programme technologique de support général mené pour l'ESA par l'institut de recherche belge Imec, avec Thales Alenia Space Belgium comme utilisateur final.

« Le chemin pour y parvenir a été semé d'embûches techniques, car cette technologie avancée de PCB est complexe à fabriquer et les modes de défaillance sont notoirement difficiles à détecter », note Stan Heltzel. « Le succès implique de revoir l’ensemble du processus de fabrication, impliquant des dizaines d’étapes et des centaines de paramètres de processus qui doivent être soigneusement audités. Des tests améliorés faisaient également partie du processus, notamment l'utilisation d'une chaîne en série de plusieurs microvias reliées entre elles afin de surveiller leur résistance pendant la phase chaude du cycle thermique ».