En Allemagne, le printemps 2022 a vu l’annonce d’une « percée technique » dans le domaine de la fabrication additive de circuits imprimés, qui permet de répondre à des normes environnementales plus élevées dans la production électronique. Elle est à porter au crédit d’InnovationLab (un expert en électronique organique imprimée du développement à la production) et de son partenaire ISRA dans le cadre du projet de recherche SmartEEs2 financé par Horizon 2020.

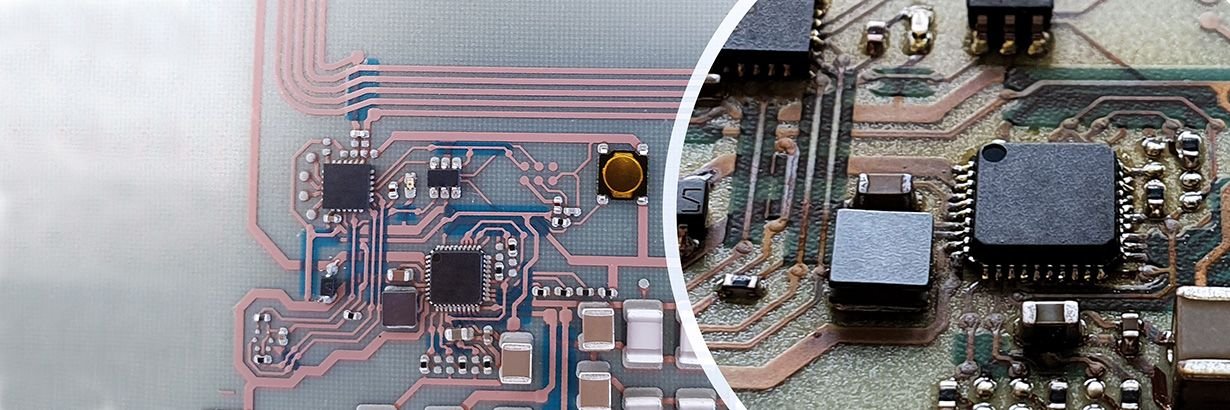

Il s’agit d’un procédé inédit de fabrication de circuits soudables à base de cuivre, sérigraphiés et compatibles avec les processus de refusion traditionnels : les fabricants peuvent ainsi utiliser la nouvelle technologie sans investir dans de nouveaux systèmes. Selon l’Allemand, le processus additif propre à la fabrication d’électronique imprimée n’induit pas d’agents de gravure toxiques. Vu qu’il s’opère à des températures relativement basses (environ 150ºC), moins d’énergie est également utilisée. En outre, « les substrats, jusqu’à quinze fois plus fins, réduisent la consommation de matière et génèrent moins de déchets de production ». InnovationLab a déjà produit un prototype physique contenant les principaux composants d’une étiquette intelligente : une encre au cuivre a été utilisée pour assurer une conductivité élevée.

Les fonctions souhaitées ont été réalisées grâce à une impression multicouche de métal et de diélectrique : un capteur de température et un enregistreur à économie d’énergie, une interface de communication NFC (near-field communication) via une antenne imprimée et une batterie compacte, chargée par une cellule solaire imprimée. Le produit est donc complètement autonome. Le nouveau processus peut être utilisé pour les PCB standards et flexibles (jusqu’à quatre couches), et dans le développement de produits et de processus pour l’électronique hybride.

D’après le responsable du département électronique imprimée d’InnovationLab, Janusz Schinke, ce « processus de production innovant réduira les coûts et la dépendance logistique vis-à-vis des fournisseurs. En même temps, il apporte trois avantages environnementaux importants : moins de consommation de matériaux, moins de consommation d’énergie et moins de déchets. Nous prévoyons d’être en mesure d’étendre ce processus à un volume élevé d’ici la fin de cette année, ce qui nous permettra de répondre à la demande de nos clients pour un million de pistes soudables ou plus ».