Il suffit de consulter la page Résines sur le site web Electrolube pour se rendre compte que les résines se présentent sous de nombreuses formes avec une liste de propriétés qui pourrait impressionner même un diplômé en chimie !

Je sais bien que la plupart des constructeurs de circuits imprimés n’ont que peu de temps pour s’intéresser à ces subtilités : ils veulent simplement une résine qui réponde à leurs besoins. Mais avec autant de produits proposés, comment trouver le temps de déchiffrer le jargon, de faire un choix, et comment être sûr que le comportement sera celui attendu ?

Il est incontestable que les détails du produit sont importants pour l’utilisateur et qu’ils seront un guide initial pour lui permettre de faire un choix approprié ; néanmoins je vais ce mois-ci expliquer les termes techniques les plus courants en partant de quelques-unes des questions les plus fréquemment posées par mes clients sur les résines, pour vous aider à affiner votre procédure de sélection. Il y a beaucoup à dire, mais pour ce court article, nous allons nous concentrer sur l’environnement d’utilisation du circuit imprimé, en nous intéressant aux composants à encapsuler et aux besoins spécifiques de certaines applications telles que les éclairages à LED et les systèmes radio.

“Usage général” – en quoi consiste une “protection d’usage général” ?

Pouvons-nous comprendre qu’une résine d’usage général conviendra à la plupart des conditions d’environnement, ou faut-il être prudent si l’environnement d’utilisation est un peu plus difficile ?

“Usage général” signifie que la résine assure une bonne protection contre les effets de la température et de l’humidité sur une plage de valeurs importante, tout en assurant une bonne résistance à une gamme étendue de produits chimiques. Elles assurent aussi la protection contre les vibrations et les chocs, mais quand il s’agit de faire un choix, vous devez être plus précis sur les chimies de résines : polyuréthane ou époxy, qui comportent des différences dans les types de protections proposées. En général, les polyuréthanes assurent une meilleure protection contre les vibrations, chocs mécaniques cycliques et cycles thermiques dans leur gamme de températures de fonctionnement, car elles conservent leur souplesse tout au long de leur durée de vie. Les résines époxy, par contre, peuvent tolérer des températures d’utilisation supérieures à celles des polyuréthanes, mais elles sont plus rigides et fragiles après polymérisation, et bien qu’elles puissent subir des chocs mécaniques supérieurs, elles ne sont pas aussi efficaces dans des conditions de fortes vibrations ou de choc cyclique.

Quels sont les paramètres essentiels à prendre en compte pour choisir une résine et quels sont les pièges à éviter ?

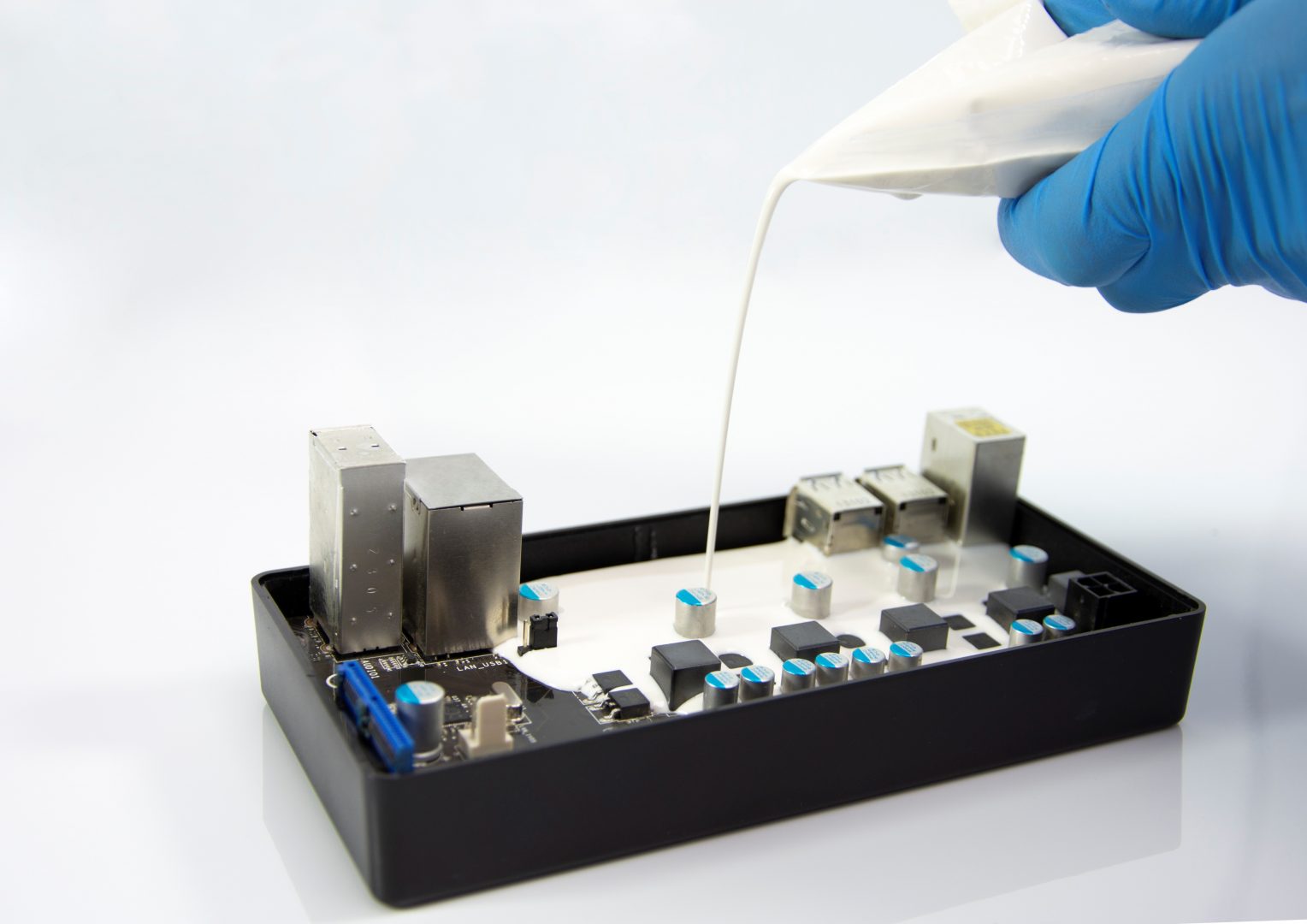

La dimension et la géométrie du circuit imprimé sont des paramètres importants à prendre en compte pour choisir une résine d’encapsulation/enrobage. La dimension influe sur le temps d’utilisation nécessaire et le temps de gel d’une résine à deux composants, et a aussi une grande influence sur le temps de polymérisation.

Les données de temps d’utilisation et de temps de gel sont couramment calculées sur 100 g de mélange à température ambiante (20-23°C). Des temps de gel courts sont favorables pour des cadences unitaires rapides, mais elles peuvent créer des problèmes en permettant l’évacuation d’air ; les temps de gel longs, par contre, peuvent allonger les temps de cycle de production et créer des goulots d’étranglement dans la procédure de fabrication.

Il est important de remarquer que les très petits volumes de résine ont des temps de polymérisation plus longs et que des précautions spéciales doivent être prises pour s’assurer de conserver le rapport de mélange correct. Dans le cas de volumes de résine plus importants, même si les temps de polymérisation sont réduits, l’utilisateur doit prendre en compte la montée en température correspondante du mélange résine/durcisseur (“l’exothermie”), qui peut être suffisante pour endommager des composants sensibles. Les résines époxysont beaucoup plus exothermiques que les polyuréthanes.

Avec des géométries compliquées, la circulation de la résine autour des composants et du câblage doit aussi être prise en compte. L’enrobage sous vide doit être envisagé quand il y a beaucoup de composants ou de câblages et qu’on souhaite une encapsulation sans poche d’air.

En général, essayez d’adapter les propriétés thermiques et physiques de la résine à celle des composants et du support. Dans l’idéal, vous souhaitez que les trois aient des propriétés thermiques similaires pour réduire au minimum les contraintes et déformations sur l’ensemble du circuit imprimé pendant l’enrobage/encapsulation et la polymérisation ultérieure.

Quelles sont les caractéristiques des résines les plus recherchées pour l’éclairage à LED ?

Pour choisir une résine d’encapsulation de LED, la transparence optique est le critère essentiel, suivi par la robustesse (voyez nos produits UR5634, 5638 et 5639, qui ont connu un très grand succès dans ces applications). Néanmoins, si vous souhaitez un effet de diffusion de la lumière, d’autres options sont possibles, notamment nos produits UR5635 et 5637, par exemple.

Les poches d’air pigés et bulles sontle cauchemar de toute encapsulation d’éclairage à LED car il dégrade les performances d’un luminaire. Je vous propose un conseil essentiel ici : une propriété souvent négligée est la viscosité du mélange de résine, qui joue sur sa circulation autour des composants. Plus il y a de composants sur une même surface, plus il y a des risques de circulation turbulente et, en conséquence, d’enfermement d’air.

Avec les applications radio, il est important que la résine n’atténue pas le signal radio. Comment les résines sont‑elles formulées pour obtenir ce résultat ?

Une résine polymère par elle-même est transparente aux fréquences radio, mais ce sont les charges (souvent ajoutées pour ignifuger la résine polymérisée) qui peuvent créer une diffusion et une atténuation des signaux radio. Il est clair que les meilleures performances sont dans ce cas obtenues avec des résines contenant peu ou pas de charges (voyez nos époxy ER1137, 1426, 1448, 1450, 1451, 1452, 2223, et les polyuréthanes UR5048, 5118, 5123, 5545, 5562, 5626, 5634, 5635, 5637, 5638, 5639, convenant toutes pour les applications radio). Nous avons aussi une époxy, ER2141, qui avec une charge de nickel se comporte comme un blindage radio. Comme vous pouvez le voir, nous sommes prêts à toutes les éventualités !

Comment faire un choix de produit efficace ? Y a-t-il des règles absolues ou les critères peuvent-ils varier ?

Chaque projet et chaque client est différent ; nous pouvons bien sûr conseiller à un client les produits qui pourraient répondre le mieux à ses besoins à partir de nos années d’expérience, mais tout dépend de l’appareil, de la méthode/équipement de distribution à utiliser, des limites de temps de polymérisation et de température pouvant être imposées par le procédé de production. Plus le client peut fournir d’informations sur les conditions finales d’utilisation de la résine : plage de température, probabilité d’exposition aux produits chimiques, etc., mieux c’est.

Nous espérons que cet article aura répondu à vos questions, revenez le mois prochain pour la suite, sinon notre équipe d’assistance technique dédiée est toujours à votre disposition pour vous aider à trouver votre solution.

Pour en savoir plus, consultez https://www.electrolube.fr/blog/

Alistair Little