Plus la miniaturisation des équipements électroniques progresse, plus des défauts jusqu’alors sans importance deviennent cause de pannes. Or, les normes sont là pour baliser les démarches de conception et de production, de façon à limiter au maximum ces défauts, et à faire que ceux qui apparaissent soient facilement identifiables. L’Iftec a organisé dernièrement, un séminaire de présentation des différentes normes de l’IPC.

Plus la miniaturisation des équipements électroniques progresse, plus des défauts jusqu’alors sans importance deviennent cause de pannes. Or, les normes sont là pour baliser les démarches de conception et de production, de façon à limiter au maximum ces défauts, et à faire que ceux qui apparaissent soient facilement identifiables. L’Iftec a organisé dernièrement, un séminaire de présentation des différentes normes de l’IPC.

Le 20 septembre dernier, l’Iftec, distributeur officiel des normes IPC en France, a organisé, à Massy-Palaiseau (91), un séminaire de présentation de ces normes – il y en a deux cents au total – ainsi que des formations relatives à ces dernières.

Lars Wallin (photo), représentant de l’IPC pour l’Europe, a commencé par passer en revue les différents problèmes de fiabilité et de qualité qui se présentent dans la production des cartes électroniques, pointant les normes se rapportant à ces problèmes.

Ensuite, il a présenté trois familles de normes et de formations : celles relatives à la conception d’une carte électronique, celles intéressant les matériaux et les procédés utilisés pour la fabrication d’un circuit imprimé, et celles concernant les produits, les outillages et les techniques d’assemblage des cartes électroniques, notamment le brasage.

M. Wallin a insisté sur l’exhaustivité des normes IPC ainsi que sur leur amélioration continue grâce aux études menées par des groupes de travail réunissant notamment des fabricants et des utilisateurs. La récente norme IPC 1752, par exemple, résume plusieurs normes antérieures.

D’une façon générale, “une norme IPC est revue au moins une fois tous les cinq ans, et aussi dès qu’il intervient un évènement significatif dans le domaine qu’elle couvre“, annonce cet expert.

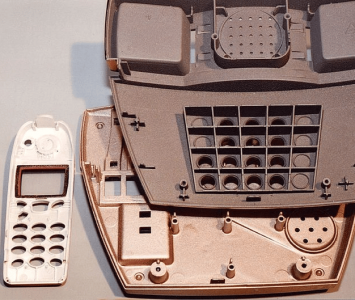

De plus en plus de concepteurs et de spécialistes de la production et de la qualité utilisent les normes IPC car, au fur et à mesure que les technologies progressent en complexité, la probabilité d’apparition de défauts croît : ce sont notamment des défauts dus au passage au sans-plomb – qui a conduit à augmenter la température de brasage -, ou des défauts apparus du fait de l’augmentation de la densité des composants, etc. En tout cas, ces défauts sont à l’origine de pannes qui coûtent de l’argent à l’entreprise. Pour combattre l’apparition de ces derniers, les normes prônent l’utilisation de procédés standards de conception, de fabrication et de réparation, des procédés pour lesquels les défauts qui peuvent se présenter sont eux-mêmes parfaitement circonscrits et définis.

“Là où il y aurait 50 000 manières de dire, la norme substitue une description unique et claire, ce qui facilite grandement la communication“, souligne Pierre-Jean Albrieux, président d’Iftec. L’utilisation des normes fait donc gagner du temps et de l’argent. C’est un peu comme prendre l’autoroute plutôt que le chemin vicinal : c’est moins exotique mais plus confortable, plus rapide, mieux balisé et donc plus sécurisant.

Et on peut prendre l’autoroute IPC dès la conception des produits électroniques. D’ailleurs, sur une quarantaine de participants au séminaire IPC, on dénombrait 13 ingénieurs et techniciens de bureaux d’études, soit 33 % des présents, contre 18 spécialistes de la fabrication, des méthodes et de l’industrialisation (45 %).

Les concepteurs de produits et de composants (circuits imprimés, par exemple) doivent en effet de mieux en mieux connaître les procédés de fabrication qui seront appliqués de façon à peaufiner leurs designs. Et ce non seulement en raison d’une exacerbation généralisée des impératifs liés à la sécurité au sein des matériels électroniques, mais aussi parce que l’échelle de travail ayant changé, des défauts jusqu’alors non significatifs peuvent aujourd’hui modifier le fonctionnement des appareils.

L’Iftec organisera, le 14 octobre prochain, une seconde édition de ce séminaire.