L’automobile est un excellent exemple de secteur dans lequel les semi-conducteurs sophistiqués imposent des changements dans tous les aspects du développement des produits. L’accélération des investissements alimente cette évolution de l’ensemble du secteur, qui est due à l’apparition de nouveaux modèles économiques et de nouvelles réglementations environnementales ainsi qu'à l’évolution vers des véhicules entièrement autonomes et définis par logiciel.

La demande de systèmes complètement autonomes ou semi-autonomes a un impact particulièrement important sur les méthodes et les flux de vérification et d’essai des systèmes. Les constructeurs ont compris que pour pouvoir réaliser des essais adéquats de l’espace d’état global ils doivent virtualiser toutes les phases du cycle de vie du produit, ce qui implique d’effectuer les essais en utilisant une représentation virtuelle du véhicule, de ses systèmes et de son environnement extérieur. Cette représentation virtuelle est souvent appelée « jumeau numérique ».

Si vous vous êtes déjà penché sur le concept de jumeau numérique, vos recherches vous ont peut-être laissé perplexe quant à la signification de ce terme, car les spécialistes et les fournisseurs de cette technologie ne sont pas tous d’accord sur le sujet.

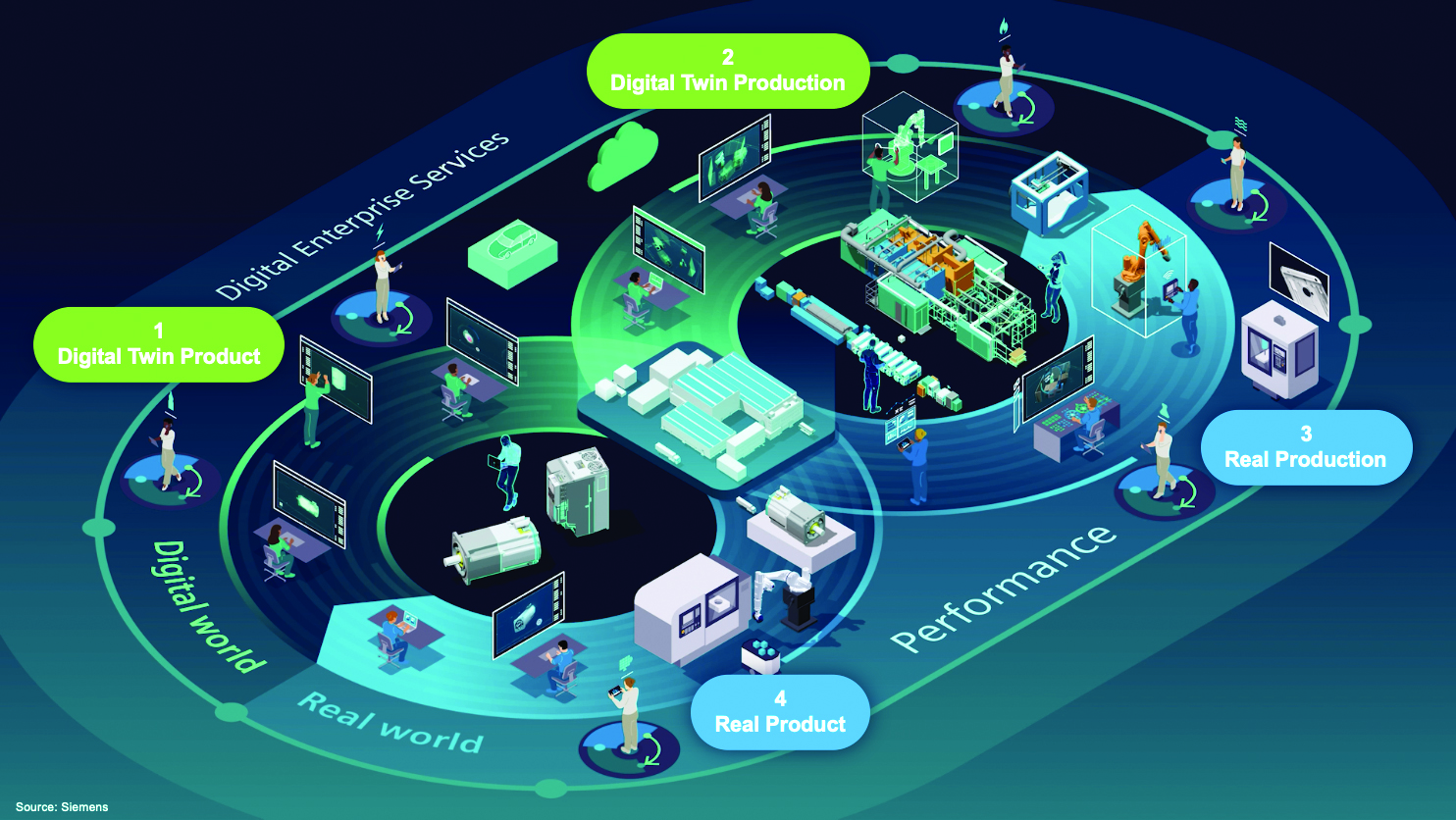

Chez Siemens, notre définition d’un jumeau numérique moderne est plus complète que celles que l’on trouve habituellement. En bref, nous pensons qu’il n’existe qu’un seul jumeau numérique dynamique d’un produit, et qu’il représente le produit tout au long de son cycle de développement, au fil des multiples phases de conception et des nombreux modèles de comportement physique.

Un jumeau numérique, c’est essentiellement :

- une représentation virtuelle très précise du produit physique ;

- un modèle virtuel utilisé tout au long du cycle de vie pour simuler, prévoir et optimiser le produit ;

- un modèle virtuel représenté de multiples façons tout au long du cycle de développement ;

- un modèle virtuel qui évolue et doit être géré tout au long du cycle de vie ;

- un cycle de vie en boucle fermée permettant une connectivité bidirectionnelle et un retour d’informations entre les mondes physique et virtuel.

Un jumeau numérique pour les fabricants de semi-conducteurs

À première vue, on pourrait penser que les fabricants de semi-conducteurs utilisent des jumeaux numériques de circuits intégrés (CI) depuis des années, ce qui n’est pas loin de la vérité. En effet, la complexité des conceptions et le coût d’un échec (c’est-à-dire la présence de bogues dans le silicium et donc la nécessité de multiples reprises) sont tout simplement trop élevés pour renoncer à une conception et à une vérification approfondie dans un environnement virtuel.

La bonne nouvelle, c’est que les meilleures pratiques actuelles ont déjà mis en œuvre certains aspects des principes fondamentaux du jumeau numérique. La mauvaise, c’est que de nouveaux problèmes sont apparus et que des lacunes fondamentales ont été identifiées, obligeant les fabricants de semi-conducteurs à réévaluer leurs processus et activités de développement.

Le chemin vers l’autonomie complète passe donc nécessairement par un jumeau numérique qui modélise virtuellement les systèmes et relie les mondes virtuel et physique. Ce changement de perspective a de nouvelles implications pour les fabricants de semi-conducteurs et leur pose de nouveaux défis :

- la création et la fourniture de modèles,

- un couplage plus étroit des technologies de vérification entre intégrateurs et fournisseurs,

- la remontée des données issues du monde réel,

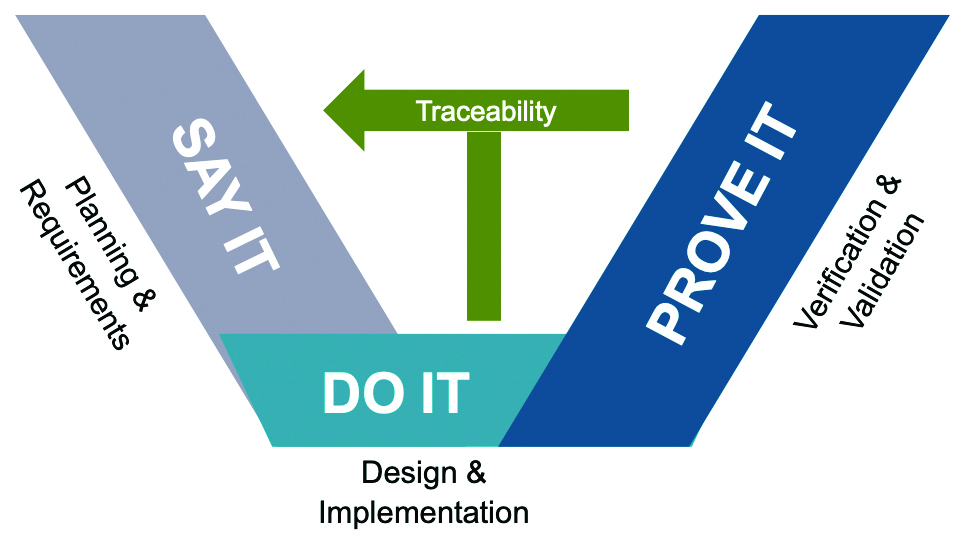

- la traçabilité dans tout le traditionnel modèle en V.

Examinons de plus près les nouveaux défis auxquels les fabricants sont confrontés.

Création et fourniture de modèles

La réussite de la conception et de la vérification d’un véhicule dans un environnement virtuel dépend de la précision des modèles de conception disponibles. Le secteur de l’automobile constate déjà une demande de modèles précis des circuits intégrés, et la création et la fourniture de ces modèles sont rapidement en train de devenir une responsabilité des fabricants de CI, car les constructeurs sont incapables de modéliser avec précision les fonctions mises en œuvre dans les semi-conducteurs complexes.

Couplage plus étroit des technologies de vérification

Les entreprises s’efforcent toujours de travailler vite et avec précision. Ces deux objectifs sont souvent considérés comme incompatibles, mais ils ne le sont pas nécessairement. Les technologies de vérification existantes permettent aux constructeurs et aux équipementiers de collaborer tout au long de leurs cycles de développement respectifs.

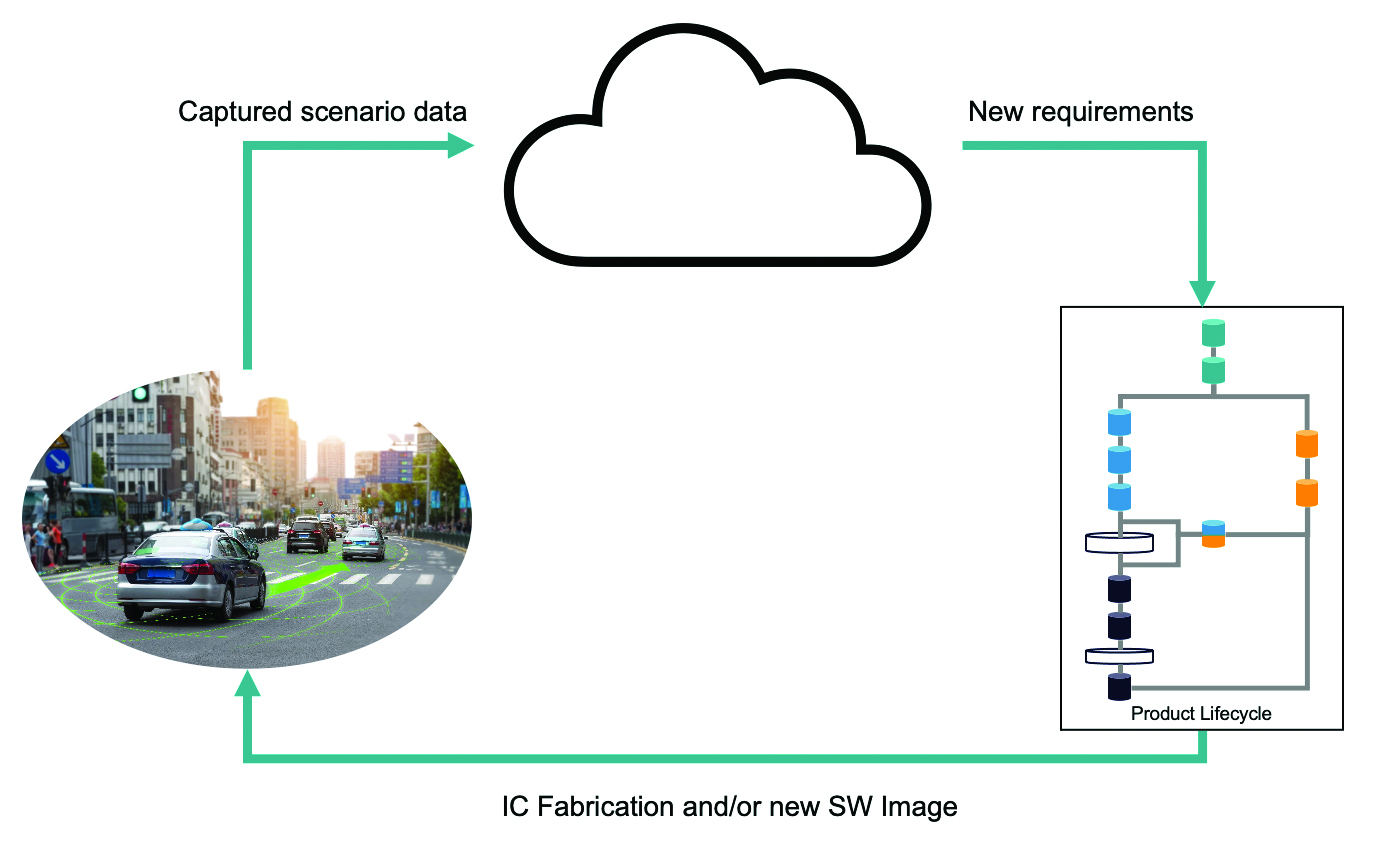

Automatisation du retour d’informations issues du monde réel

À l’heure actuelle, la capture et la remontée des données issues du monde réel ne sont pas des pratiques courantes, surtout en ce qui concerne les données capturées au niveau des interfaces des CI. La complexité des SoC, la configurabilité et la migration vers des plates-formes définies par logiciel rendent extrêmement difficile le test de l’espace d’état complet pour toutes les applications. Il est donc impératif que les données capturées dans le monde réel soient réinjectées dans le cycle de développement. Cette réinjection est utile pour les scénarios réactifs comme pour les scénarios prédictifs.

Figure 2 – Boucle de retour d’informations entre le monde physique et le monde virtuel.

Instauration de la traçabilité dans la continuité numérique

La traçabilité est un élément central de la continuité numérique et, fondamentalement, il existe deux types de traçabilité que les fabricants de semi-conducteurs doivent prendre en compte.

La traçabilité interne, qui englobe la traçabilité entre les activités liées au cycle de vie et les données générées à chaque phase de celui-ci.

La traçabilité externe, c'est-à-dire la traçabilité entre les fabricants et les intégrateurs.

Jusqu’ici, les équipementiers automobiles chevronnés ont géré la traçabilité à l’aide de processus manuels ou d’une infrastructure interne. Quant aux entreprises novices dans le domaine de l’automobile et des flux critiques pour la sécurité, elles n’ont peut-être pas eu à démontrer une quelconque traçabilité lors de leurs projets précédents. Siemens a donc proposé à des fabricants de semi-conducteurs d’effectuer une analyse de cycle de vie, et les informations glanées au cours de ces audits montrent que leurs processus existants induisent des frais généraux importants.

Figure 3 — Traçabilité depuis le cahier des charges jusqu’à la mise en œuvre et la vérification.

Ces processus n’ont pas été adaptés pour répondre aux exigences de traçabilité interne et externe. Les entreprises qui investissent aujourd’hui dans une continuité numérique moderne seront donc bien placées pour prospérer à mesure que la complexité des circuits intégrés augmentera dans un contexte de fenêtres de marché réduites.

Conclusion

L’industrie automobile évolue, et les fabricants de semi-conducteurs qui l’alimentent doivent en faire autant. La perturbation du modèle de chaîne d’approvisionnement traditionnel et l’évolution vers l’autonomie totale des véhicules ont une incidence réelle sur la manière dont les fondeurs conçoivent et livrent leurs puces de silicium. Les entreprises qui entament leur migration vers le paradigme du jumeau numérique moderne seront bien placées pour relever dès aujourd’hui les défis de demain.

Heureusement, le passage au jumeau numérique moderne n’est pas une décision de type « tout ou rien ». Les entreprises peuvent très bien bénéficier des avantages de la transformation numérique en adoptant une approche fragmentaire avec un investissement incrémentiel mineur. Siemens Digital Industries Software propose une suite complète de solutions pour aider les entreprises à réussir à mesure qu’elles avancent dans l'élaboration des véhicules de demain, dans lesquels l’électronique jouera un rôle prépondérant.

Si vous souhaitez en savoir plus sur les raisons pour lesquelles un jumeau numérique est important pour votre entreprise, sur l’intérêt qu’il présente et sur son impact sur les fabricants de semi-conducteurs, lisez notre article complet : Peeling the onion of an Automotive IC Digital Twin .

Auteur : Jacob Wiltgen, directeur de l’unité Automotive and Functional Safety Solutions de Siemens EDA

Jacob Wiltgen est responsable des solutions de sécurité fonctionnelle chez Siemens EDA. Il est chargé de définir et aligner les technologies de sécurité fonctionnelle dans l’ensemble du portefeuille de solutions de vérification des circuits intégrés. Il est titulaire d’un diplôme de Bachelor of Science en ingénierie électrique et informatique, qui lui a été décerné par l’université de Colorado Boulder. Avant de rejoindre Mentor Graphics, il a occupé différentes fonctions de conception, de vérification et de direction dans le domaine du développement de circuits intégrés et de SoC chez Xilinx, Micron et Broadcom

Jacob Wiltgen est responsable des solutions de sécurité fonctionnelle chez Siemens EDA. Il est chargé de définir et aligner les technologies de sécurité fonctionnelle dans l’ensemble du portefeuille de solutions de vérification des circuits intégrés. Il est titulaire d’un diplôme de Bachelor of Science en ingénierie électrique et informatique, qui lui a été décerné par l’université de Colorado Boulder. Avant de rejoindre Mentor Graphics, il a occupé différentes fonctions de conception, de vérification et de direction dans le domaine du développement de circuits intégrés et de SoC chez Xilinx, Micron et Broadcom