Plasmatreat est un spécialiste international en développement de technologies et de machines à plasma froid pour le prétraitement de surfaces de matériaux. L’Essonnien a annoncé la sortie de Redox-Tool, un système « innovant et révolutionnaire » de prétraitement de surfaces censé réduire les couches d’oxyde sur les composants électroniques dans un processus en ligne.

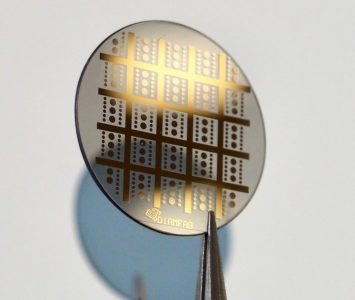

Ce système utilise sa technologie Openair-Plasma, un procédé d’activation par plasma pour le traitement de surfaces autorisant une modification de surface efficace, rapide et abordable, sans altérer les propriétés mécaniques. En outre, elle est pensée pour respecter l’environnement, car fonctionnant sous pression atmosphérique. Dans l’industrie électronique, Openair-Plasma permet un prétraitement sélectif des semi-conducteurs, un point crucial pour la rentabilité et la sécurité de la production d’autant que son procédé est libre de potentiel, donc sans aucun transfert de potentiels électriques.

Les métaux sont certes précieux dans la fabrication de produits électroniques, mais leur surface s’oxyde lorsqu’elle est exposée à l’air et à l’humidité : cela contrarie la formation d’un joint de soudure parfait au cours du processus de production. Pour pallier ce défaut, Redox-Tool utilise uniquement une combinaison d’azote et d’hydrogène, éliminant le besoin d’acides formique ou citrique nocifs pour l’environnement. Durant la phase de traitement, les composants sont chauffés dans un tunnel à une ou deux voies, inondé de gaz inerte et préparé pour la réduction au plasma. Les buses de plasma de Plasmatreat utilisent aussi un gaz inerte et éliminent durablement de la surface métallique les molécules d’oxygène piégées. Le refroidissement contrôlé des produits traités dans des conditions inertes stabilise la réduction obtenue pour l’étape suivante du processus. Plasmatreat a développé spécifiquement le concept à deux voies pour autoriser un traitement à grande vitesse. Ce système est adapté à diverses applications, et permet aux fabricants de semi-conducteurs de bénéficier d’un traitement flexible, sans potentiel et à grande vitesse. Résultat : l’adhérence de surface est optimisée et le procédé réduit les défauts, le délaminage et les défaillances du produit.

Enfin, l’outil Redox-Tool permet un contrôle complet du processus et la traçabilité des produits. Toutes les données sont enregistrées, comme dans les cas où les composants individuels ont été traités de manière sélective et que, par exemple, seul le dessus d’un composant a été traité avec du plasma.